艾倫是某工具機廠的結構設計師,有天發現產品結構問題,跟老闆提出請購模態分析系統時老闆說:『我們不是已經有CAE模態分析軟體了嗎』,一時艾倫也不知道如何回覆,但總覺得結果有些不如預期。

對於研究結構的工程師一直以來有個常見的問題,就是公司已經有了CAE,那還需要實驗模態設備嗎?針對這個問題,今天譜威就來帶大家進一步瞭解兩者特性跟差異

兩者原理差異

CAE(Computer-Aided Engineering)透過有限元素法(FEA)模擬結構振動行為

實驗模態分析(EMA, Experimental Modal Analysis) 則是透過實際激振與量測獲得實體結構的模態參數

舉個例子CAE(模擬模態分析)就像預測天氣的氣象局,算得快、變數多;實驗模態分析(EMA)則像是實地去外面「感受一下風」,真實又直觀。

使用情境比較

-

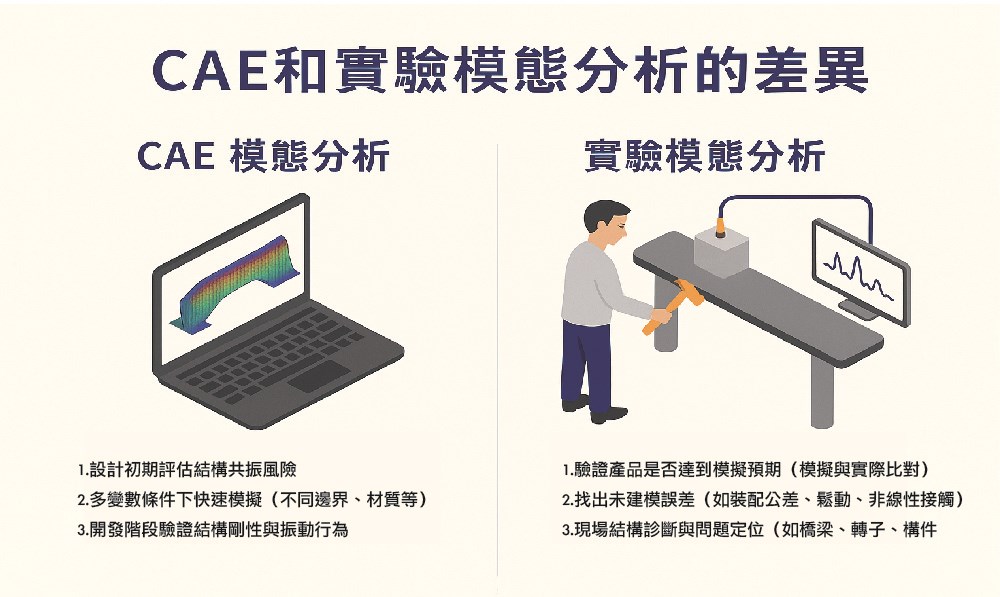

CAE 模態分析適合:

-

設計初期評估結構共振風險

-

多變數條件下快速模擬(不同邊界、材質等)

-

開發階段驗證結構剛性與振動行為

-

-

實驗模態分析適合:

-

驗證產品是否達到模擬預期(模擬與實際比對)

-

找出未建模誤差(如裝配公差、鬆動、非線性接觸)

-

現場結構診斷與問題定位(如橋梁、轉子、構件)

-

兩者的重要性與互補關係

CAE 提供「預測力」,EMA 提供「驗證力」。兩者各有角色:

-

CAE 可加速設計流程、避免試錯,節省成本

-

EMA 可驗證模擬假設、補足實際差異,提高信心

-

EMA 的測試結果也常用來 修正 CAE 模型參數(Model Updating)

回到最初的問題有了 CAE 還需要實驗模態分析嗎?

答案是:『需要』 因為CAE 無法完全取代 EMA

原因如下:

-

CAE 的輸入(邊界、材料)常有誤差

-

實際裝配與接觸狀態難以完全建模

-

EMA 能發現實體結構的異常現象或退化

-

高階產品(如航太、車輛)多要求模擬 + 實驗雙重驗證

結論CAE 模擬很聰明,實驗模態更接地氣!

兩者應該是完美搭檔,而非競爭對手

應用情境:工廠現場的振動謎團

某家車廠在試裝新型馬達座時,CAE 顯示模態頻率完美避開共振,但現場卻「嗡嗡響」。工程師滿頭問號,只好上場敲一敲──透過實驗模態分析,發現安裝預緊力不均導致結構局部軟化,模態頻率竟然下修!

最終藉由實測校準模型,成功修正設計並穩定運作。